НовостиДве азотные установки для предприятия радиоэлектронной промышленности |

|

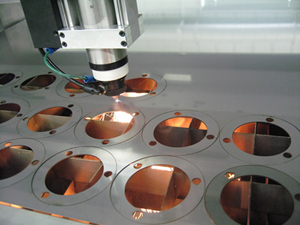

Лазерная резка металла

Многие предприятия планируют к приобретению установку лазерной резки металла (технология LBC, Laser Beam Cutting — резка лазерным лучом) по причине неоспоримых преимуществ, таких как — скорость резки и качество раскроя. Резка лазерным лучом — это процесс тепловой резки, когда под воздействием лазерного луча металл плавится, возгорается, испаряется или выдувается при помощи струи газа под давлением. Для выдувки расплавленного материала с пути работы лазерного луча используется вспомогательный газ.

При выборе технологии лазерной резки следует обратить внимание на преимущества и ограничения.

Основные плюсы лазерной резки металла:

- Высочайшая точность резки;

- Отсутствие деформации материалов, что позволяет применять лазерную резку для обработки мягких и хрупких материалов;

- Отсутствие загрязнений на обрабатываемой детали;

- Низкая себестоимость реза;

- Ширина реза - до 0,1 мм (экономичное использование материала).

- Программное обеспечение позволяет разрезать лист с минимальными потерями, что значительно снижает затраты материала. Такая резка более эффективна и экономически оправдана.

Помимо плюсов, технология лазерной резки имеет и свои ограничения. Лазерная резка возможна с материалами толщиной до 25 мм.

Для многих частных предпринимателей, небольших и средних производств при принятии решении о покупке оборудования для резки металла и выбора технологии резки, важным вопросом является стоимость. Установка лазерной резки требует значительных финансовых инвестиций.

Сравнение с другими видами резки

Лазерная резка является более точной по сравнению с плазменной. Если сравнивать эти два процесса по энергетике, то лазерная резка будет иметь преимущества и требует меньших энергозатрат в отличие от плазменной резки. Можно добавить, что лазерная река не требует впоследствии дополнительной механической обработки металла, тогда как, осуществляя плазменную резку, такая обработка является обязательной. Гидроабразивная резка металла имеет свои плюсы и минусы, но основными отличиями от лазерной резки являются более высокие эксплуатационные затраты и меньшая скорость работы.

Выбор чистоты азота и параметров резки

Если выбор уже сделан в пользу лазерной резки, необходимо решить еще один важный вопрос для технолога — выбор вспомогательного газа (резка с применением азота) и параметров резки.

При планировании поставок газа для установки лазерной резки необходимо учитывать расход газа, его качество, а именно чистоту газа, стоимость за единицу объема газа, расходы на доставку и хранение (в случае с покупкой газа в баллонах, криогенных емкостях), окупаемость оборудования в случае покупки генератора азота и собственного производства газа.

Более чистый газ — газ, содержащий большее количество азота в процентном содержании, например 99, 998%. В этом случае остаточное содержание кислорода равно 0,002%.

Менее чистый газ — 99, 5%. Остаточное содержание кислорода — 0,5%.

Как уже упоминалось, газ в установке лазерной резке применяется для выдувания расплавленного металла из зоны резки и для защиты кромок от окисления. Защиты кромок реза требуют последующие операции, такие как сварка и окрашивание. Лучше всего в качестве вспомогательного газа использовать инертный газ азот высокого давления. За счет высокого давления не образуется грата и не остается шлака.

Преимущества применения азота в качестве вспомогательного газа при лазерной резке

- отсутствие грата

- отсутствие перегрева

- высокая скорость реза

- точные края

- высокая коррозийная стойкость

Для резки окрашенных и гальванизированных поверхностей используется азот, при такой резке не образуется окалина и другие дефекты, требующие последующей обработки.

Следующий этап для технолога – это выбор способа получения (поставки) азота. Как получать азот, как организовать процесс выгоднее и эффективнее для вашего предприятия.

Для того, чтобы не зависеть от поставщиков азота в баллонах, а также поставщиков жидкого азота в криогенных емкостях и самостоятельно контролировать производство азота, рекомендуется использовать генератор азота Nitropower, чистота и производительность которого подбирается в зависимости от технических требований вашей установки лазерной резки. Экономическая эффективность выбора собственного производства азота просчитывается с учетом расхода газа, стоимости оборудования и затрат на электроэнергию.

Наша компания имеет подтвержденный опыт производства и поставок генераторов азота Nitropower для лазерной резки, специалисты компании профессионально подберут вам необходимое оборудование и проконсультируют вас по всем интересующим вопросам.